Производство

На нашем заводе полный технологический цикл производства — изделия, их узлы и детали проектируются, изготавливаются и испытываются собственными силами предприятия.

Проектирование и подготовка производства

Создание нового или модификация серийного станка начинается в инженерном центре завода. Конструкторы определяют эксплуатационные характеристики и параметры надежности будущей машины, проектируют ее модель и принцип работы в системе трёхмерного проектирования.

На основе 3D-модели технологи разрабатывают техпроцессы для серийного производства.

программ было разработано для станков с ЧПУ

в 2016 году

Литейное производство

Завод производит точные отливки из низкоуглеродистых сталей, чугуна и алюминия для собственных нужд и на заказ

Изготавливаем отливки из стали, чугуна и алюминиевых сплавов литьём по выплавляемым моделям, в кокиль и под давлением, проектируем и изготавливаем металлическую оснастку.

Разливка стали в керамические формы

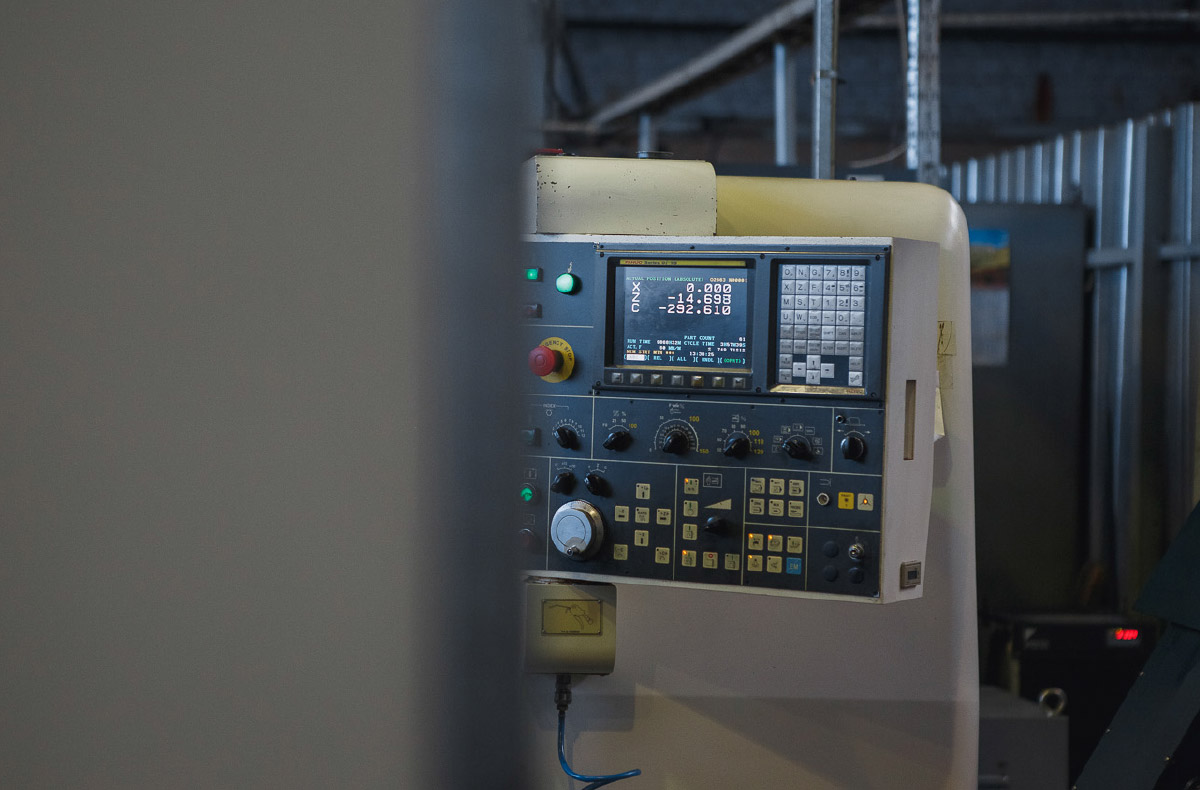

Механическая обработка

Четырёхосевая высокоточная обработка

широкого спектра деталей сложной конфигурации

на современных обрабатывающих центрах

производства США и Японии.

Фрезеруем, сверлим, растачиваем, нарезаем

внутренние и наружные резьбы в различных

плоскостях.

обработки

Точный винт Архимеда, изготовленный за один установ на токарно-фрезерном центре с двумя суппортами и шпинделями производства Японии.

Заготовкой для детали является круг диаметром 50X250 мм. Деталь обрабатывается за 21,5 минуты.

Обмоточное производство

Намотка секций генераторов и электродвигателей осуществляется на станках с ЧПУ. Производится намотка роторов генераторов непосредственно на полюса ротора. Собственное обмоточное производство даёт нам возможность широко варьировать мощность генераторов от 2 кВт до 10 кВт, электродвигателей от 0,4 кВт до 1,7 кВт, а также позволяет изготавливать электродвигатели и генераторы на широкий диапазон напряжения.

Обмотка статора для электродвигателя шпалоподбойки ЭШП9М3

Сборка продукции

и контроль качества

Сборка путевого инструмента и электроагрегатов производится по принципу полной взаимозаменяемости деталей. Это гарантирует необходимую долговечность и надежность изделия.

Все изделия отправляются потребителям после тщательного контроля. Их испытывают в более тяжелых условиях, чем рабочие. Испытания начинаются при поступлении исходных материалов и комплектующих: проверяется химический состав и механические свойства сталей и сплавов, качество обмоточных и монтажных проводов и многое другое.

В производстве после каждой существенной рабочей операции следует точный контроль. При сборке проверяется точность посадки отдельных деталей и узлов. Затем следуют испытания готового изделия в работе, измеряются его фактические характеристики, еще раз проверяется его безопасность.

Партия шпалоподбоек ЭШП9М3 на складе готовой продукции.